Шлицевые соединения — один из наиболее надёжных способов передачи крутящего момента между деталями. От точности их изготовления зависит долговечность оборудования, плавность работы и безопасность эксплуатации механизмов. Современные методы шлицевой обработки позволяют достигать высокой точности и стабильного качества даже при массовом производстве, сочетая инновационные станки, точные инструменты и автоматизированные системы контроля.

Основные современные методы шлицевой обработки

С развитием технологий шлицевые соединения изготавливаются быстрее, точнее и с минимальными отклонениями от заданных параметров. Сегодня применяются такие основные методы:

- Фрезерование на станках с ЧПУ

Используются пальцевые, дисковые и модульные фрезы, а цифровое управление позволяет выполнять сложные профили шлицев без ручной разметки. Метод особенно эффективен для средне- и крупносерийного производства. - Протягивание

Чрезвычайно точный способ формирования внутренних шлицев. Протяжка с набором зубьев за один проход создаёт пазы необходимой формы и глубины, обеспечивая чистую поверхность и минимальную шероховатость. - Зубодолбление

Применяется для деталей со сложной геометрией, в том числе для внутренних шлицев. Метод отличается высокой точностью и востребован там, где другие способы ограничены из-за формы заготовки. - Комбинированная обработка

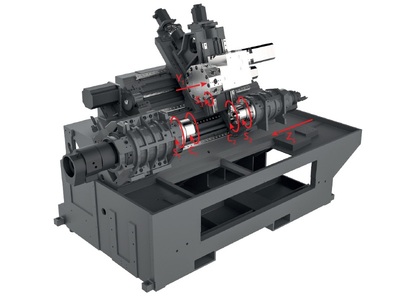

Современные многофункциональные станки совмещают фрезерование, долбление и сверление за один установочный цикл. Это позволяет сократить время обработки и повысить повторяемость размеров.

Оборудование для высокоточной обработки

Современные станки для шлицевой обработки оснащаются цифровыми системами управления и автоматизированными узлами контроля. Их преимущества:

- высокая точность позиционирования и минимальные отклонения от заданной геометрии;

- автоматическая подача инструмента и управление скоростью резания;

- возможность интеграции нескольких операций за один установочный цикл;

- работа с различными материалами — от конструкционной стали до жаропрочных сплавов;

- адаптивные системы охлаждения и удаления стружки, повышающие качество поверхности.

Станки с ЧПУ позволяют сократить влияние человеческого фактора, повысить производительность и обеспечить одинаковое качество каждой детали, независимо от объёма партии.

Контроль качества шлицевых соединений

Высокая точность шлицевых соединений достигается не только за счёт современных методов обработки, но и благодаря многоуровневой системе контроля. Основные процедуры включают:

- измерение размеров пазов и профиля шлицев координатными измерительными машинами;

- проверку шероховатости и чистоты поверхности специальными приборами;

- контроль соосности и центровки соединяемых элементов;

- автоматическую фиксацию малейших отклонений и корректировку параметров обработки в реальном времени.

Такая комбинация технологий и строгого контроля гарантирует долговечность соединений даже при работе под высокими нагрузками и вибрацией.

Современные способы шлицевой обработки позволяют достигать максимальной точности, надёжности и повторяемости деталей. Использование станков с ЧПУ, протягивания, зубодолбления и комбинированных технологий делает производство более гибким, сокращает время изготовления и снижает вероятность брака.

В условиях растущих требований к качеству и долговечности оборудования автоматизация и строгий контроль параметров становятся ключевыми факторами успеха.